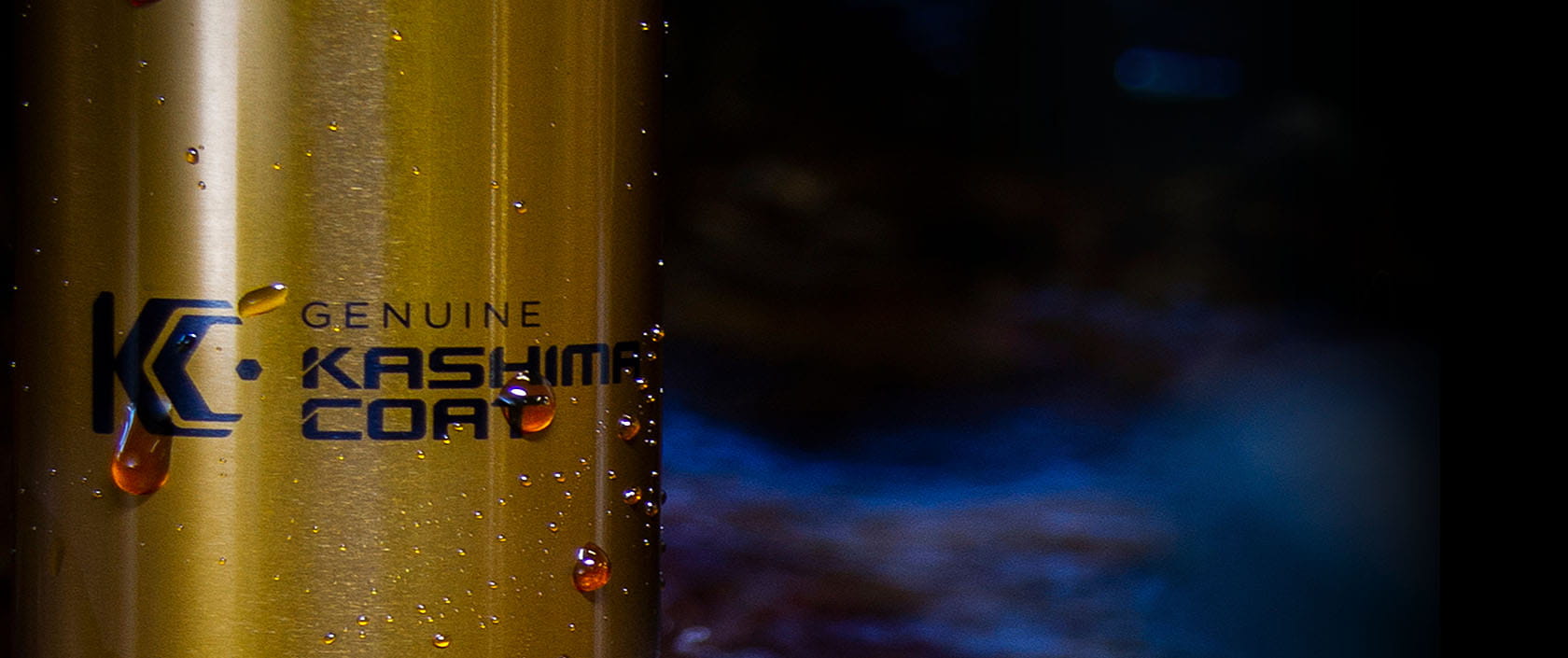

アルミが摩擦・腐食してしまう、硬度がほしい、潤滑性が欲しい

当社はアルマイト専門メーカーとして、

様々な課題を表面処理技術で解決してきました。

30年以上蓄積したノウハウをもとに、「最先端の技術」と「最適な工法」で

お客様の理想を実現します。

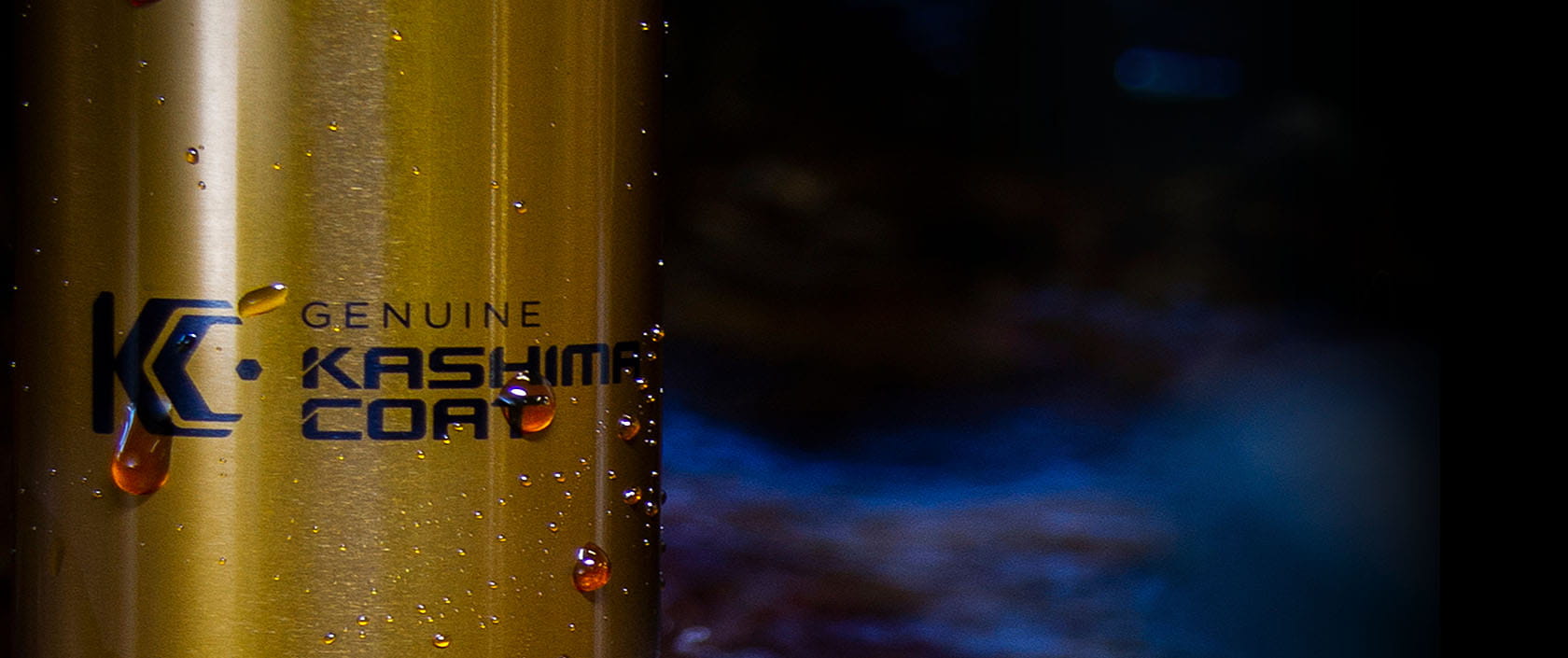

アルミが摩擦・腐食してしまう、硬度がほしい、潤滑性が欲しい

当社はアルマイト専門メーカーとして、

様々な課題を表面処理技術で解決してきました。

30年以上蓄積したノウハウをもとに、「最先端の技術」と「最適な工法」で

お客様の理想を実現します。

お見積もり・お問い合わせ

はこちらまで