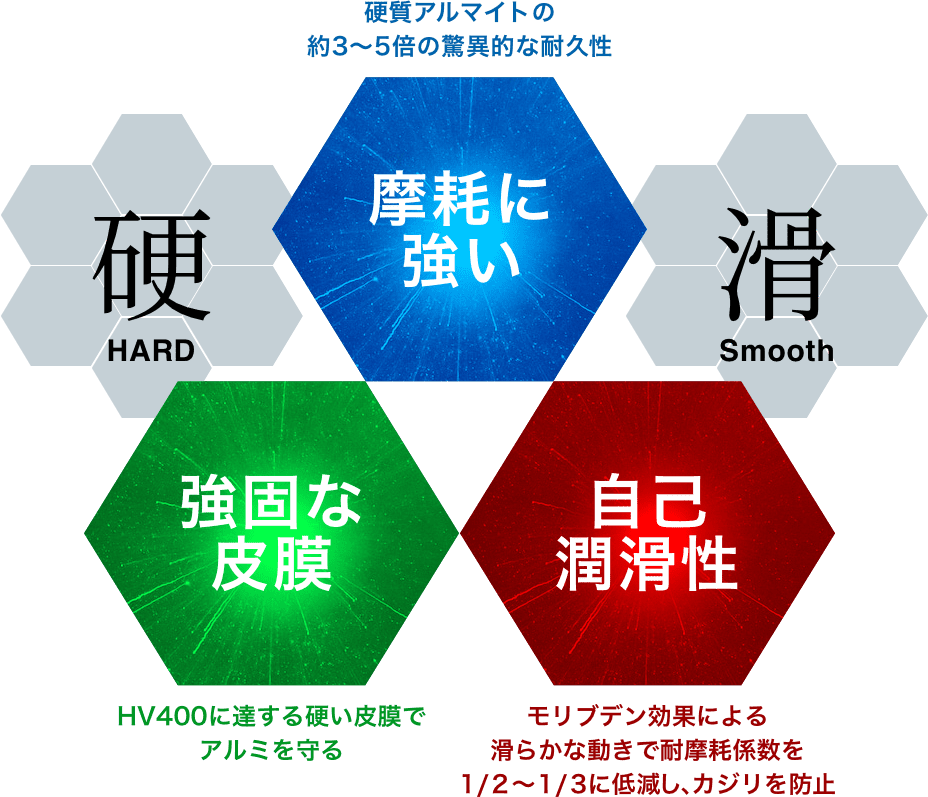

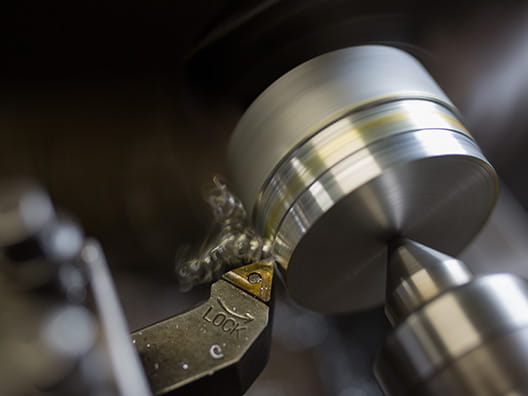

摺動部位に最適

耐摩耗性に優れた硬質潤滑アルマイト

硬質アルマイト皮膜に潤滑性を与えることで解決できるのでは?

という考えで開発された処理です。

カシマコート®︎は硬質アルマイト皮膜に自己潤滑機能をもたせ、耐摩耗性向上を目的とした潤滑アルマイトです。

耐摩耗試験では、硬質クロームメッキに約3倍、硬質アルマイトの約4倍のデータがあり、摺動部に給油なしで耐えうる潤滑性があります。

摺動部品に最適

耐摩耗性に優れたアルマイト

World's only technology

世界で唯一の技術(アルマイト)-

- 製品誕生から

- 約40年

-

- 採用実績

- 500社以上

- 5,000点以上

-

- 特許取得

- 国内14件

- 海外1件

-

- 商標登録

- 38カ国

Feature & Property

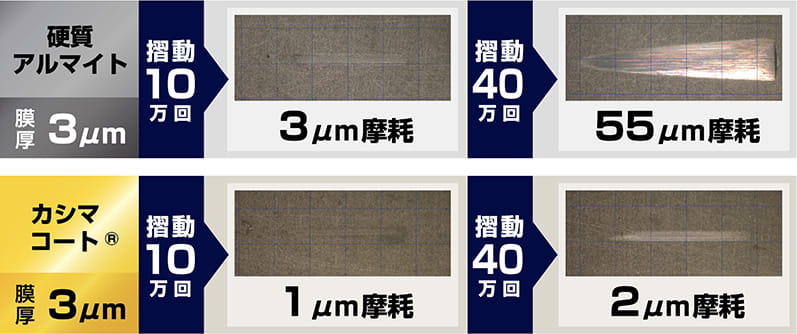

機能・特長- 往復摺動耐久テスト

-

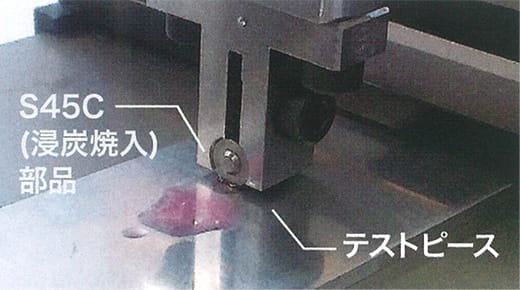

試験条件

- 試験機

- 新東科学株式会社製表面試験機HEIDON FW14

- 速度

- 1,200mm/min

- テストピース

- ADC12種準版/表面を耐水ペーパーで磨き、Rz1.0以下に調整

- ストローク

- 3mm

- 相手材

- 製品と使用するS45C(浸炭焼入)製品を角度1〜3°で片当たりするよう取付

- 荷重

- 500g

POINT

POINT同じ硬度でも

硬質アルマイト=10万回で皮膜損失

カシマコート®︎=40万回でも皮膜保持

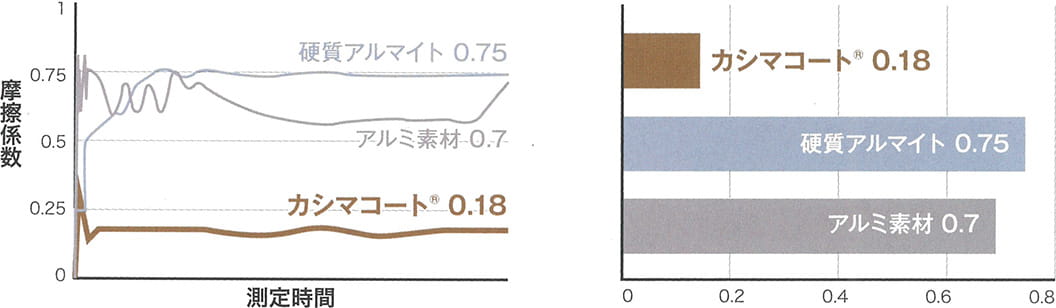

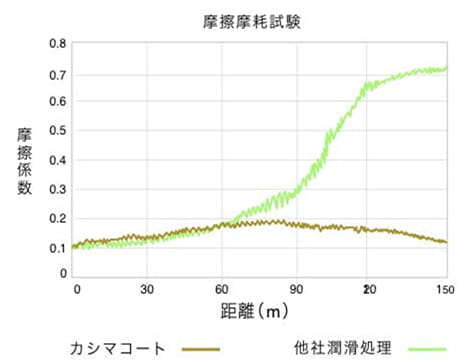

- 各表面処理の摩擦係数比較

-

各処理の

摩擦係数変化比較 POINT

POINT硬質アルマイトと比較し

摩擦係数が約1/4程度

初期摩擦係数を低減/早期定常摩擦への移行効果

- 当社が開発した

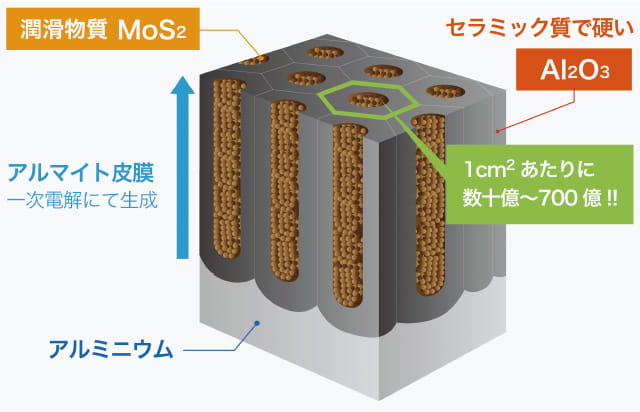

潤滑アルマイトの構造 -

世界唯一の技術

アルマイト皮膜の無数の孔の基底部から潤滑物質「二硫化モリブデン」を折出することで皮膜のある限り潤滑性能を発揮

アルマイト処理によりできる

孔(ポアー)のサイズと数についてアルマイト皮膜には、目には見えない無数の孔が存在します。

そのサイズは1つ10~30nm(ナノメートル)。

その数は、なんと1cm²の中に数十億~700億個あると言われています。地球の人口が1cm²の中に軽々入ってしまう程の緻密な孔が存在しています。「硬くて」+「滑る」=摩擦に強い

「硬い+潤滑」の繰り返しが1cm²あたりに約数十億〜700億個あることにより耐摩耗性が硬質アルマイトに比べ著しく向上

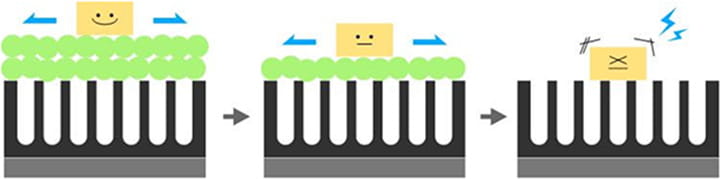

他社の潤滑処理の場合

従来の潤滑処理は潤滑成分の粒子が大きいため、皮膜に入らず表面に付着します。そのため、いずれは無くなり潤滑性能を失ってしまいます。

POINT

POINTカシマコートは皮膜がある限り潤滑性能を失わず摩擦係数を低く保ち続けます

- カシマコート®︎が出来るまで

-

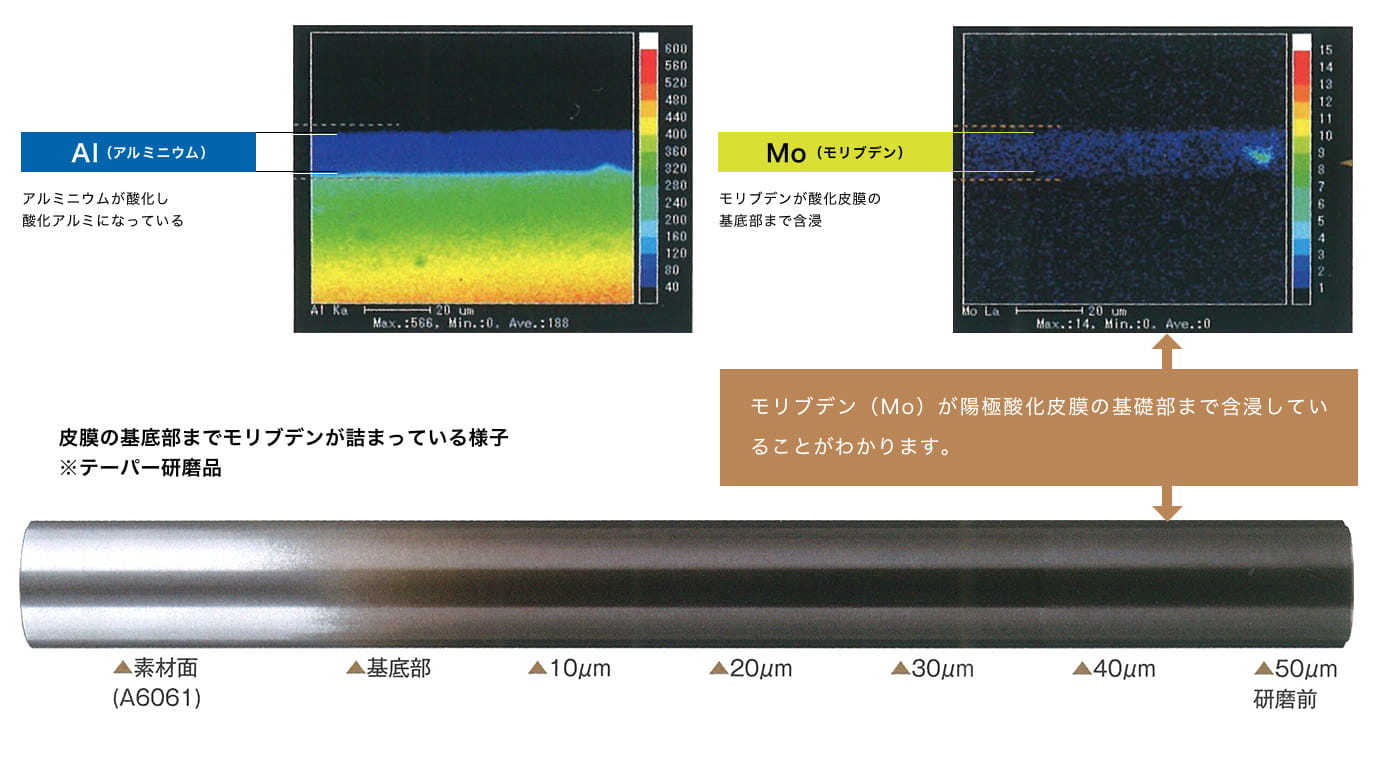

1次電解にて生成させたアルマイト(陽極酸化)皮膜の規則的に並んだ無数の孔の中に、潤滑性物質である二硫化モリブデンが基底部から溜まっていき、孔を埋めていくことでカシマコート®︎となります。

- 皮膜断面観察写真(EPMA写真)

-

POINT

POINT膜厚以内であれば、

研磨/パフ/ラッピングなどの後加工が可能

アルミニウム材質別性質表

カシマコートとの相性・推奨膜厚や皮膜硬度等がご覧いただけます

主な導⼊実績

全く新しい可能性を実現した

カシマコートは、

あらゆる分野で活躍しています。

カシマコートブラックは、カシマコートが持つ「潤滑性」「耐摩耗性」「強固な皮膜」をそのままに、カシマコートの特徴的なカラーリングを「黒」へ変えた特別仕様。

これによりイメージカラーをブラックに統一した製品への採用できます。また導入製品の情報漏洩防止や、

光の乱反射を軽減できるため、摺動する光学製品への導入も可能です。

World's only technology

カシマコートブラックの特性・特徴

継承された遺伝子

従来のカシマコートの潤滑特性はそのままに。

”漆黒の鎧”を纏ったカシマコートが、製品の可能性を広げます。

特性を生かし特製に

カシマコートが持つ独特なカラーを黒色化。

ブランドイメージを崩さない馴染むカラーコーディネートが可能です。

採用技術のステルス化を実現

独特なの色味から採用情報漏洩が懸念されることも。

カシマコートブラックは、黒色アルマイトと変わらない見た目で懸念を払拭できます。

採用事例

設備・工作機械部品

摺動機能、外観特製

光学部品

摺動機能、乱反射防止

サスペンション部品

摺動機能、カラーコーディネート

カシマコートブラックに関するお問い合わせはこちら